NOTRE PARC-MACHINES

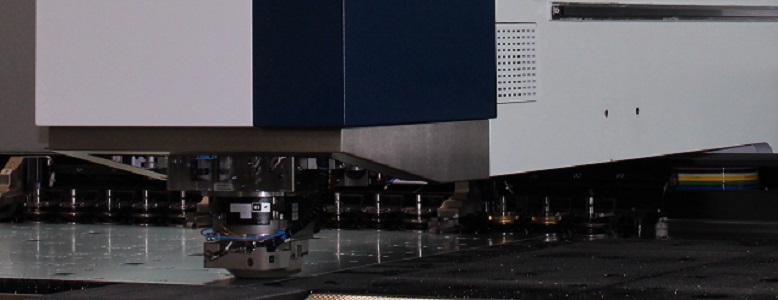

Trumpf TRUMATIC 7000 (COMBINÉ POINÇONNAGE – LASER)

BRUDER-KELLER est depuis fort longtemps un adepte convaincu de la technologie laser. Très tôt, elle y a eu recours et a toujours misé sur des solutions aussi universelles que possible, alliant puissance de découpe et dimensions maximales (4.000 Watt – 1.000 x 3.000 mm) avec totalité des options disponibles au catalogue du constructeur. Ainsi équipés, nous nous sentons relativement à l’aise pour relever la grande majorité de vos défis. Qu’il s’agisse de tôle d’acier au carbone, galvanisée ou électrozinguée, de métaux non-ferreux (même à base de cuivre), d’aciers inoxydables de toutes nuances, d’aluminium, de magnésium ou d’autres alliages nobles ou spéciaux, nous saurons maîtriser vos challenges techniques quels qu’ils soient, couvrant en outre un vaste spectre d’épaisseurs (de 0,5 à 20 mm). Confrontés à des tôles plutôt fines, nous opterons systématiquement pour des vitesses de coupe maximales permettant d’obtenir des bords de découpes exempts de bavures. Bien entendu, les arêtes de vos pièces ne présenteront pas la moindre trace d’oxydes, car nos techniciens aurons évidemment choisi de travailler sous haute pression d’azote. Temps de changement de série insignifiants, investissements en outillages dérisoires, découpe rapide et précise des contours les plus sinueux, poinçonnage de perforations de formes simples et géométriques à des cadences infernales, temps de production faibles, voici certains avantages que vous procurera une collaboration étroite avec notre entreprise. Nos investissements font toujours la part belle à l’avenir de nos clients et vous le constaterez avec certitude.

« Nos TruMatic 7000 – Vos machines combinées haut de gamme qui répondent aux exigences les plus élevées concernant la qualité des pièces, la productivité et la flexibilité ».

- Trumpf

EN SAVOIR PLUS SUR LE DÉCOUPAGE LASER

- Des cadences de poinçonnage, des vitesses de chargement, de déplacement, de découpe, de tri, d’empilage et d’évacuation vertigineuses dans l’intégralité d’un champ d’action de 1.500 x 3.000 mm, et ce pour des épaisseurs de tôles jusqu’à 8 mm

- Manipulation et usinage sans rayures des pièces

- Des possibilités variées de formages, de taraudage, de marquages et d’usinages complémentaires

- Évacuation facile, rapide et en toute sécurité de petites pièces grâce à une trappe amovible astucieuse

- Automatisation totale au service de la productivité, le tout dans une ambiance presque feutrée obtenue par un capotage insonorisant de l’installation.

TRUMPF TRUMATIC 5000R (POINÇONNAGE ET GRIGNOTAGE )

Nos premières poinçonneuses-grignoteuses à commandes numériques étaient à chargement et à déchargement manuels, nécessitant de ce fait la présence constante et coûteuse d’un opérateur. Elles provenaient de Suisse (RASKIN) et des États-Unis (STRIPPIT). L’Italie n’eut aucun mal à nous éblouir avec une SALVAGNINI S4 totalement automatique et d’une rapidité à couper le souffle. L’avènement du Lean avec ses séries courtes et néanmoins livrables « Just in Time » fut marqué par le triomphe incontestable de TRUMPF. Coup sur coup, ce constructeur de machines basé dans le Sud de l’Allemagne a réussi à nous convaincre, d’abord avec un centre combiné poinçonnage-laser 600 L, puis avec une installation TRUMATIC 5000 R. À présent, Bruder-Keller en est à sa cinquième génération de poinçonneuses à commande numérique et ce qui compte avant tout, c’est la fiabilité et le service après-ventes, histoire de ne jamais laisser en rade nos propres clients. Plus que jamais engagés vers l’usine « smart » du futur, il nous est primordial de disposer d’un parc de machines homogènes, performantes et fiables, faciles à programmer, d’une utilisation parfaitement flexible, d’un haut degré d’automatisation et offrant des possibilités d’interconnexion et de mise en réseau telles que requises par une démarche de type Industrie 4.0

EN SAVOIR PLUS SUR LE POINÇONNAGE-GRIGNOTAGE

- TRUMALIFT SHEETMASTER 1605 pour le chargement, le déchargement et l’empilage automatique des flans de tôle à poinçonner et des pièces usinées

- TRUMASORT RB4, un trieur pour pièces trop petites pour être empilées

- TRUMAGRIP pour l’évaluation automatique et silencieuse des squelettes et des chutes.

CHAÎNE DE TRAITEMENT DE SURFACE ET POUDRAGE ÉLECTROSTATIQUE

Une fois vos pièces métalliques fabriquées, elles pourront subir divers traitements de surface. Certaines sont des pièces d’aspect et se devront simplement d’être belles à l’œil. D’autres devront s’avérer extrêmement résistantes aux agressions les plus variées. D’autres enfin auront quant à elles à répondre à des exigences tout à fait particulières ou tout bonnement faire preuve de longévité. Autant de critères que BRUDER-KELLER maîtrise depuis ses débuts et sait conférer à vos produits par un traitement adéquat dans sa chaîne de traitement de surface intégrée. L’esthétique et la résistance à la corrosion sont chez nous carrément indissociables. Un groupe frigorifique de notre fabrication illustrera à merveille nos affirmations et devra résister aux pires conditions d’utilisation et de service ! Aujourd’hui, le poids lourd qu’il équipe est exposé à l’air marin très salé, iodé et agressif de Bretagne, alors que les mareyeurs chargent une cargaison de poissons, crustacés et coquillages à son bord. Demain, ce même camion sera garé en plein cagnard du sud de l’Espagne et devra y affronter les terribles rayonnements ultra-violets pendant qu’on le remplit de tomates gorgées de soleil. Douze heures plus tard à peine, l’attelage sera en route vers les pays scandinaves, faisant préalablement un petit crochet par les pays alpins en pleine tempête, sous la neige, la pluie ou la grêle. Des projections de gravier ne sont jamais exclues et même la gadoue hivernale riche en sel de déneigement ne devra en aucun cas constituer un risque de détérioration prématurée. Nos pièces de tôlerie devront supporter des conditions météorologiques extrêmes sur des milliers de kilomètres ! C’est pour ces raisons que nous pratiquons régulièrement sur des échantillons des tests de mille heures de résistance au brouillard salin, car nous le savons bien… Seules des pièces ayant subi un traitement et un revêtement de surface parfaits pourront passer de tels essais avec succès.

EN SAVOIR PLUS SUR NOTRE INSTALLATION DE POUDRAGE ÉLECTROSTATIQUE

- TUNNEL DE TRAITEMENT DE SURFACE OTTO MULLER (OMT)

Gabarit de passage admissible 2.100 (Longueur) x 1.700 (Hauteur) x 800 mm (Profondeur) - ÉTUVE DE SÉCHAGE OTTO MULLER (OMT)D’une longueur de 20,82 m, assurant une durée de séchage de 10’25’’ avec une vitesse de convoyeur de 2 m/min.

- CABINE DE POUDRAGE AUTOMATIQUE

Équipée de deux bras robotisés (2 x 4 pistolets de pulvérisation) - CABINE DE POUDRAGE AUTOMATIQUE GEMA

Avec système de changements de teintes rapides, récupération de poudre par cyclone primaire et cartouches filtrantes - FOUR DE POLYMÉRISATION

Fonctionnant au Gaz Propane Liquéfié (G.P.L.)

Cette étuve de type canopy est précédée d’une zone de préchauffage infrarouge de 112 KW pour les pièces lourdes à forte inertie thermique.

Elle permet d’atteindre des températures de cuisson maximales de 250°C - CONVOYEUR AÉRIEN DE TYPE POWER-FREE

DÉPOSE AUTOMATIQUE DE JOINTS-MOUSSE D’ÉTANCHÉITÉ

Notre installation est signée SONDERHOFF, l’un des leaders allemands de cette branche d’activité. Elle est dotée d’un système de dosage automatique de très haute précision, ce qui permet d’obtenir invariablement un mélange polyuréthane, silicone bi-composants ou P.V.C. adéquat et optimal pour chaque cas de figure. C’est un robot linéaire qui procède à la dépose de joints initialement liquides, plus ou moins pâteux ou visqueux. Trois minutes à peine et les joints appliqués prennent leurs formes définitives. Ils assumeront dès lors et pendant des années, des fonctions d’étanchéité les plus diverses. Tantôt, ils serviront à l’isolation phonique ou olfactive. Tantôt, ils s’avèreront étanches à l’air ou à un autre gaz, à des poussières ou à des particules indésirables, à des brouillards, de l’humidité ou carrément à des liquides.

Dimensions des joints:

- Base de 5 à 20 mm

- Hauteur de 2,5 à 10 mm

Dimensions maximales des pièces déposables sur la table de travail de la machine: 1.000 x 2.040 mm

EN SAVOIR PLUS SUR LA DÉPOSE AUTOMATIQUE DE JOINTS D’ÉTANCHÉITÉ

Further advantages of foam gaskets:-

Voici les principaux avantages de la technologie que nous mettons à votre disposition :

- Produits chimiques utilisés non polluants et parfaitement respectueux de l’environnement

- Excellente adhésion du joint sur tous les supports de base et durant très longtemps

- Positionnement extrêmement précis du joint

- Compensation parfaite des tolérances de fabrication des supports de joints

- Temps de réaction très rapides ; joints secs au toucher très vite après l’application

- Résistance élevée du joint au cisaillement

- Joints très résistants aux impacts physiques et aux chocs

- Fort coefficient d’élasticité des joints garanti

- Capacité élevée des joints à retrouver leurs formes originelles grâce à une excellente résilience, même après une compression totale de très longue durée

- Caractéristiques des joints conservées dans la durée et même en cas de sollicitations fréquentes

- Joints résistant à de très nombreux fluides gazeux ou liquides

- Maintien d’une étanchéité irréprochable même après des ouvertures et des fermetures très fréquentes

- Protection élevée contre les flammes

- Technologie très bien utilisable pour toutes tailles de séries

SOUDAGE ET SOUDAGE PAR POINTS

Dans ce domaine vital, BRUDER-KELLER n’a recours qu’à des solutions totalement éprouvées et fiables. Nulle place n’est laissée au hasard ou aux compromis. Ce n’est d’ailleurs pas sans raisons que notre entreprise a très tôt décidé de robotiser certaines applications et que la quatrième génération de tels équipements fait justement son entrée dans nos ateliers d’assemblage. Depuis la création de notre société en 1966, le soudage a été au centre de nos activités et peut littéralement être considéré comme un cœur de métier.

EN SAVOIR PLUS SUR LE SOUDAGE ET SOUDAGE PAR POINTS

- SOUDAGE MAG (Metal Active Gas)

- SOUDAGE MIG (Metal Inert Gas)

- SOUDAGE WIG ou TIG

- SOUDAGE AU CHALUMEAU AVEC FLAMME OXYACÉTYLÉNIQUE (OXYA) OU BRASAGE

- SOUDAGE ROBOTISÉ (MAG, MIG ou TIG)

- SOUDAGE PAR RÉSISTANCE PAR POINTS